在現代制造業的精密舞臺上,數控銑床扮演著核心角色,而賦予這臺鋼鐵之軀以智能與靈魂的,正是由工程師通過計算機軟件開發實現的軟件控制系統。這是一場硬件與軟件的深度交融,一幅工程師、代碼與機床協同創作的工業畫卷。

軟件:數控銑床的智慧大腦

數控銑床的精準運作,離不開其核心——數控系統。這個系統本質上是一個高度專業化的工業軟件,它接收由工程師編寫的加工程序(通常是G代碼),并將其翻譯成一系列精確的指令,控制伺服電機驅動銑刀在X、Y、Z等多個軸向上進行復雜運動,從而將一塊金屬毛坯加工成設計圖紙上的精密零件。從簡單的二維輪廓切割到復雜的三維曲面雕銑,軟件的能力直接決定了機床的加工范圍、效率和精度。

軟件開發:連接設計與制造的橋梁

工程師對數控銑床的軟件控制,是一個多層次的開發與應用過程:

- 底層核心與控制算法開發:這是最基礎的軟件開發層面,涉及數控系統內核、實時操作系統、運動控制算法(如插補算法)、誤差補償模型等。開發此類軟件需要深厚的數學、控制理論和計算機科學功底,旨在確保機床運動的絕對精確、平滑與高效。

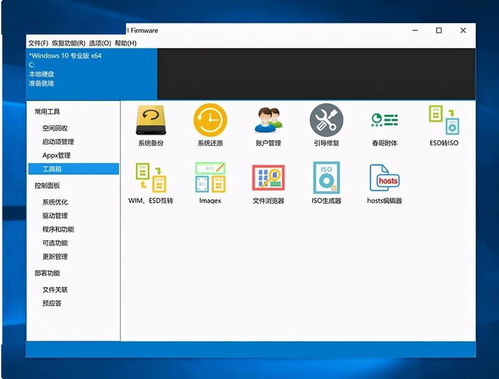

- 人機交互界面開發:為了讓操作者能方便地編程、監控和調整機床,需要開發直觀友好的圖形用戶界面。現代數控系統的界面不僅顯示坐標、速度、加工路徑,還能進行三維仿真模擬,預判可能的碰撞或錯誤,極大提升了安全性與易用性。

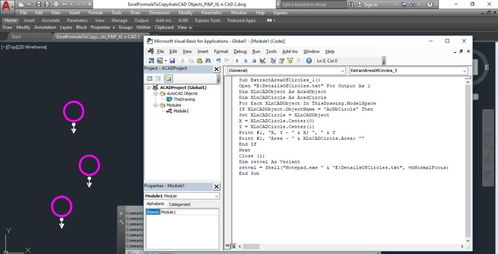

- CAM軟件集成與后處理:工程師通常使用計算機輔助制造軟件進行離線編程。CAM軟件根據三維CAD模型自動生成加工路徑,而“后處理器”則是關鍵橋梁,它將通用的刀具路徑轉換成特定數控機床能識別的G代碼。開發定制化的后處理器是軟件適配硬件的重要環節。

- 聯網與智能化應用開發:隨著工業4.0的發展,軟件開發的焦點擴展到讓數控銑床“上網”。通過開發數據采集接口、通信協議和上層管理軟件,工程師可以實現機床狀態的遠程監控、加工數據的分析與優化、預測性維護以及整個生產線的數字化管理。

工程師的角色:從代碼到金屬的煉金術士

在這一過程中,工程師扮演著多重角色。他們既是理解加工工藝的制造專家,也是編寫和調試控制邏輯的軟件開發者。他們需要:

- 理解需求:深刻理解零件設計意圖、材料特性、加工精度和表面光潔度要求。

- 軟件編程與調試:編寫、測試和優化加工程序,有時甚至需要定制或修改軟件功能以滿足特殊加工需求。

- 過程仿真與優化:利用軟件在虛擬環境中模擬整個加工過程,優化刀具路徑、選擇切削參數,以縮短周期、降低成本、提高質量。

- 系統集成與維護:確保數控軟件與機床硬件、傳感器、機器人等其他自動化設備無縫協同工作。

挑戰與未來趨勢

軟件開發在提升數控銑床能力的也面臨挑戰:如何保證軟件的實時性與可靠性?如何應對日益復雜的加工任務?如何降低編程門檻?未來的趨勢正指向更智能的方向:基于人工智能的自適應加工(軟件能實時調整參數以應對刀具磨損或材料變化)、云數控(將部分計算能力置于云端)、以及增材與減材制造相結合的混合制造軟件平臺。

總而言之,工程師使用軟件控制數控銑床的圖片,其背后是計算機軟件開發與先進制造技術的深度融合。軟件不僅是操作工具,更是驅動制造業向數字化、網絡化、智能化轉型升級的核心引擎。每一次銑刀的精準落下,都凝結著工程師在代碼世界中的深思熟慮與創新智慧,共同塑造著現代工業的精密未來。